Autores

- CONSTANTINO, PABLO (1); ACQUARONE, ALEJANDRO (1)

- (1) DEPARTAMENTO DE METROLOGÍA FÍSICA, LABORATORIO TECNOLÓGICO DEL URUGUAY (LATU). MONTEVIDEO, URUGUAY.

El proceso de calibración de bloques patrón de longitud ISO 3650 por comparación mecánica implica no solo una gran exigencia en la estabilización de las condiciones ambientales, sino también un tiempo de ensayo significativo para el técnico que opera el comparador y realiza la calibración de cada bloque. Un reciente desarrollo en el Laboratorio Tecnológico del Uruguay (LATU), como Instituto Metrológico Nacional, permite realizar la totalidad del proceso en forma autónoma por medio de un sistema robotizado, realizado con elementos simples de hardware y controlado por un software a medida para administrar el flujo de trabajo y las acciones del comparador. El software realiza el control del hardware durante el proceso y la toma de datos automática, tanto de las condiciones ambientales como de las lecturas del comparador. Además, permite realizar el tratamiento de datos y la obtención de resultados de calibración con su incertidumbre asociada en forma automática y sin participación del técnico. El presente trabajo describe en detalle las características del sistema de calibración automatizado, los elementos utilizados para la automatización mecánica, su ensamblaje y la estrategia de software utilizado para la administración del sistema.

PALABRAS CLAVE: metrología, software, dimensional, longitud.

O processo de calibração do blocos padrão ISO 3650 por comparação mecânica envolve não apenas uma grande demanda de estabilização das condições ambientais, mas também um tempo de teste significativo para o técnico que opera o comparador e realiza a calibração de cada bloco. Um recente desenvolvimento no Laboratorio Tecnológico del Uruguay (LATU) em sua função de Instituto Nacional de Metrologia do Uruguai, permite que todo o processo seja realizado de forma autônoma, por meio de um sistema robótico feito com simples elementos de hardware, e controlado por software feito sob medida para gerenciar o fluxo de trabalho e ações de comparação. O software controla o hardware durante o processo e a coleta automática de dados, tanto das condições ambientais quanto das leituras do comparador. Além disso, este software permite o tratamento dos dados e a obtenção dos resultados da calibração com sua incerteza associada de forma automática e sem a participação do técnico. Este trabalho descreve em detalhes as características do sistema de calibração automatizada, os elementos utilizados para a automação mecânica, sua montagem e a estratégia de software utilizada para a administração do sistema.

PALAVRAS-CHAVE: metrologia, software, dimensional, comprimento.

Introducción

El LATU, como Instituto Metrológico Nacional, lleva algunos años en el proceso de transformación digital de muchos ensayos para los que no existía una herramienta de software adecuada, o no había sido adquirida con el equipo. En otros casos, si bien existía software propietario, eran obsoletos o presentaban limitaciones operativas o técnicas tales que no les permitía cumplir los requisitos o necesidades actuales de un laboratorio nacional de metrología, por lo que se requería una adecuación del software de control a los actuales procesos de calibración. El objetivo del LATU no radica únicamente en una mejora sensible de la calidad de los resultados, producto de una reducción del riesgo asociado al error humano en la toma o transcripción de datos o a la variabilidad inherente a las acciones técnicas del operador de los equipos. En muchos casos se intenta mejorar la eficiencia operativa de los técnicos para responder de mejor forma a la demanda creciente del mercado. En relación con la metrología dimensional, el laboratorio ha desarrollado hace algunos años un software que permite la captura automática de datos en el proceso de calibración de bloques patrón por comparación mecánica, que es el servicio de mayor precisión ofrecido en el I.N.M. (Instituto Nacional de Metrología) para esta magnitud (Constantino, et al., 2018, pp.58-59). La digitalización de este proceso en particular ha redundado en una disminución significativa del riesgo operativo de ensayo; sin embargo, el esfuerzo dedicado al desarrollo no permitió reducir la carga de trabajo en este ensayo ya que igualmente se requería la participación del operador para posicionar la plantilla del comparador en los diferentes puntos de medida (Constantino, et al., 2018, pp.62-63). En 2019 se realizó un nuevo avance en la robotización de este proceso a partir de elementos de hardware simples que, junto con importantes modificaciones al software desarrollado previamente, permitió reducir gran parte de la dedicación horaria del técnico en las distintas etapas del proceso. Por otra parte, al prescindir de un operador que ejecute manualmente los movimientos del comparador, se elimina también la influencia potencial del mismo en las condiciones ambientales y la temperatura de los patrones, obteniendo una mejora en la calidad de los resultados mediante la disminución de su incertidumbre. Este trabajo aborda la estrategia utilizada para automatizar el proceso, no solo en relación al desarrollo del software sino también al hardware elegido para la automatización mecánica y las acciones tomadas para una validación efectiva del proceso automatizado.

Materiales y Métodos

Patrones e instrumentos

Bloques patrón ISO 3650. Los bloques patrón de longitud son medidas materializadas que corresponden a fracciones de la unidad internacional de longitud, el metro. Al estar definido el metro en el SI (Sistema Internacional de Unidades) como la distancia recorrida por la luz en el vacío en 1/299792458 de segundo, es necesario contar para los más diversos usos en distancias inferiores a 1m con medidas materializadas, es decir, piezas palpables cuyas medidas sean trazables a la unidad internacional. Los bloques patrón son prismas de sección rectangular, de diferentes materiales (acero, cerámica, carburo de tungsteno, etcétera), que cuentan con dos caras planas y paralelas entre las cuales está definida la longitud del bloque. Al utilizarse para distintos fines, con diferentes requisitos en cuanto a exactitud y paralelismo, los bloques son clasificados según cuatro grados: k, 0, 1 y 2, siendo el grado k, el de mejores características metrológicas. Los patrones nacionales de longitud, que dan sustento a las CMC del LATU en el área, son bloques patrón de acero, grado k, marca Mitutoyo, trazables a la definición del metro por medio de su calibración por interferometría absoluta (BIPM, 2019), llevada a cabo en el Centro Nacional de Metrología de México. Estos patrones nacionales de longitud fueron los bloques empleados en este trabajo.

Comparador de bloques. En el LATU, la calibración de los bloques patrón ISO 3650 se realiza por el método de comparación mecánica. Este proceso consiste en colocar dos bloques de igual longitud nominal en un comparador de bloques. Uno de ellos es el bloque de referencia (calibrado, con un error bien determinado) y el otro, el bloque que se pretende calibrar (también llamado bloque incógnita o muestra). De este modo, se puede determinar con mucha precisión la longitud real del bloque incógnita (ensayo de longitud central, LC) por medio de varias series de medidas realizadas con los palpadores inductivos del comparador sobre el bloque de referencia y sobre el bloque bajo calibración. Además, el proceso también permite establecer para ese bloque bajo ensayo cuáles son las máximas variaciones, en más (fo) y en menos (fu), de las cuatro esquinas del bloque respecto de la longitud central (ensayo de variación de longitud, VL). El laboratorio dimensional del LATU cuenta con un comparador de bloques marca Mahr, modelo 826, con detector electrónico de doble palpador inductivo marca Millitron, modelo 1240. El equipo permite calibrar bloques de longitud nominal entre 0,5 y 100 mm.

Medición de temperatura. Al estar midiendo diferencias de longitud tan pequeñas (del orden de los nanómetros), y teniendo en cuenta que los materiales utilizados para los bloques e instrumentos se dilatan con el aumento de la temperatura, se deben extremar los cuidados para minimizar los cambios de temperatura (del laboratorio y de la radiación del técnico sobre los instrumentos y patrones). El control y mantenimiento de las condiciones ambientales en las horas previas y durante la calibración de bloques patrón es clave, tanto para la obtención de resultados adecuados como para minimizar el impacto de las componentes referidas a condiciones ambientales en la incertidumbre asociada a los mismos. En el laboratorio de Longitud del LATU, la temperatura se debe mantener estable y dentro de los límites de (20 ± 0,5) °C, las 24 horas del día. Esto significa que, en caso de existir fluctuaciones dentro de esos límites, no pueden ser bruscas ya que la temperatura del comparador y accesorios debe ser la misma que la de los bloques, a fin de asegurar que durante las mediciones no haya alguno de los componentes del sistema que se esté dilatando o contrayendo. También es importante destacar que a medida que nos alejamos de dicha temperatura de referencia, la incertidumbre de medida de la calibración se va incrementando, poniendo en riesgo la calidad de las mediciones. Los termómetros utilizados son dos PT100 marca Hoffman, con un lector Fluke 1529 Chub E. Los termómetros fueron diseñados de manera que se puedan fijar firmemente a cada uno de los bloques intervinientes en la calibración una vez colocados en la plantilla del comparador.

Métodos

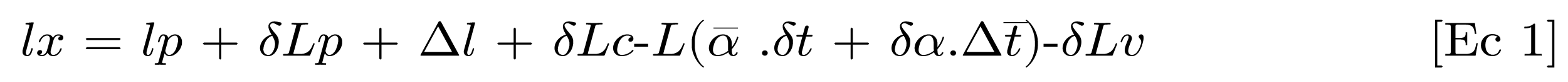

Modelo matemático para la determinación de la longitud central. La longitud central (LC) se determina por diferencia respecto a la longitud central de un patrón de referencia calibrado. El ensayo consiste en tomar cinco series de medidas de la longitud central del patrón de referencia (Cp) y cinco del bloque muestra (Cx). Estas medidas se realizan en secuencia Cp Cx Cp para eliminar los efectos de deriva en las mediciones. La ecuación 1 expresa el modelo de cálculo del ensayo.

Donde: l𝑥 es la longitud central del bloque muestra a 20 ºC; lp es la longitud central del bloque de referencia; δLp es la deriva del bloque de referencia; Δl es la lectura del comparador que corresponde a la diferencia de longitud entre ambos bloques; δLc es la contribución a la incertidumbre referida a desajustes del comparador; L es la longitud nominal; α ̅ es el promedio de coeficientes de dilatación térmica; δt es la diferencia de temperatura entre bloques; δα es la diferencia de coeficientes de expansión térmica de los bloques; Δt ̅ es la desviación del promedio de temperatura de los bloques respecto de la temperatura de referencia; y δL𝑣 es la corrección debida al desvío geométrico de la longitud central (Centro Español de Metrología, 2000).

Modelo de estimación de incertidumbre en la longitud central. Aplicando en la expresión de la ecuación 1 las reglas establecidas en la guía JCGM 100:2008 para la expresión de la incertidumbre de medida (BIPM, et al., 2008), y luego de obtener los coeficientes de sensibilidad por derivación parcial de los parámetros de entrada, se obtiene la siguiente expresión para la incertidumbre típica:

Estimación de variación en longitud. La variación en longitud (VL) corresponde a la máxima diferencia de longitud medida en cinco distintos puntos de la cara de medida del bloque bajo ensayo, el centro (X) y las cuatro esquinas (E1 E2 E3 y E4), a aproximadamente 1,5 mm de la cara lateral. El ensayo consiste en la toma de cinco series de lecturas en secuencia Cx E1 E2 E3 E4 Cx en el bloque muestra. ΔLEi es la diferencia entre cada esquina y el promedio de la medida de centros y se informan en este caso fo = max(ΔLE) y fu = min(ΔLE).

Secuencia de ensayo

El flujo de trabajo durante la comparación de bloques se realiza de acuerdo con varias acciones que deben ser llevadas a cabo en forma secuencial. Cuando el operador las realiza manualmente, la observación de los movimientos que realiza el equipo permite que las acciones se hagan con seguridad y no impliquen riesgo para los patrones (bloques) ni para los palpadores del comparador.

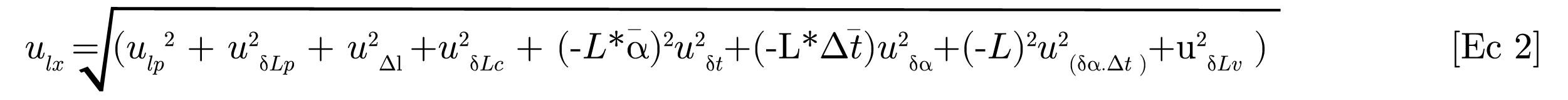

Existen dos aspectos diferentes en la automatización del ensayo de calibración de bloques patrón por comparación mecánica. En primer lugar, la secuencia de acciones que responden al flujo de trabajo de la comparación, como son los tiempos de estabilización, los puntos a medir entre las caras de los patrones, los momentos de toma de temperatura, la secuencia de ensayos de longitud central y la variación en longitud. Estas acciones son determinadas a partir de medidas de tiempo y del punto leído. Por ejemplo, en el caso de la longitud central, nuestro proceso de estudio consta de 5 repeticiones de cada serie de medidas, que comprende una toma de datos del punto central del patrón, el punto central de la muestra y nuevamente el punto central del patrón. Esto puede verse también como 15 lecturas, donde cada una de ellas será tomada en una posición específica de los bloques. Si a esto sumamos la estabilización en temperatura y las lecturas de temperatura al inicio y final del ensayo, el flujo de trabajo lo podemos ver como una secuencia de acciones simples.

Figura 1. Flujo de trabajo en el ensayo de longitud central.

Si se va a realizar también el ensayo de variación en longitud, puede agregarse una secuencia similar a continuación de esta, donde el único paso diferente serán las lecturas específicas de la serie correspondientes a este ensayo en el bloque bajo calibración (centro–4 extremos–centro) en 5 repeticiones; esto es, 30 lecturas en las posiciones definidas. Estas secuencias de acciones permanecen fijas en todas las calibraciones y no dependen de los valores leídos ni de lo que ocurra durante la calibración, por lo tanto, se definen estas secuencias a nivel de código de software. El final de cada acción que dispara la siguiente es, entonces, el límite de un temporizador para los períodos de estabilización, el dato de temperatura o lectura efectivamente tomado durante el ensayo.

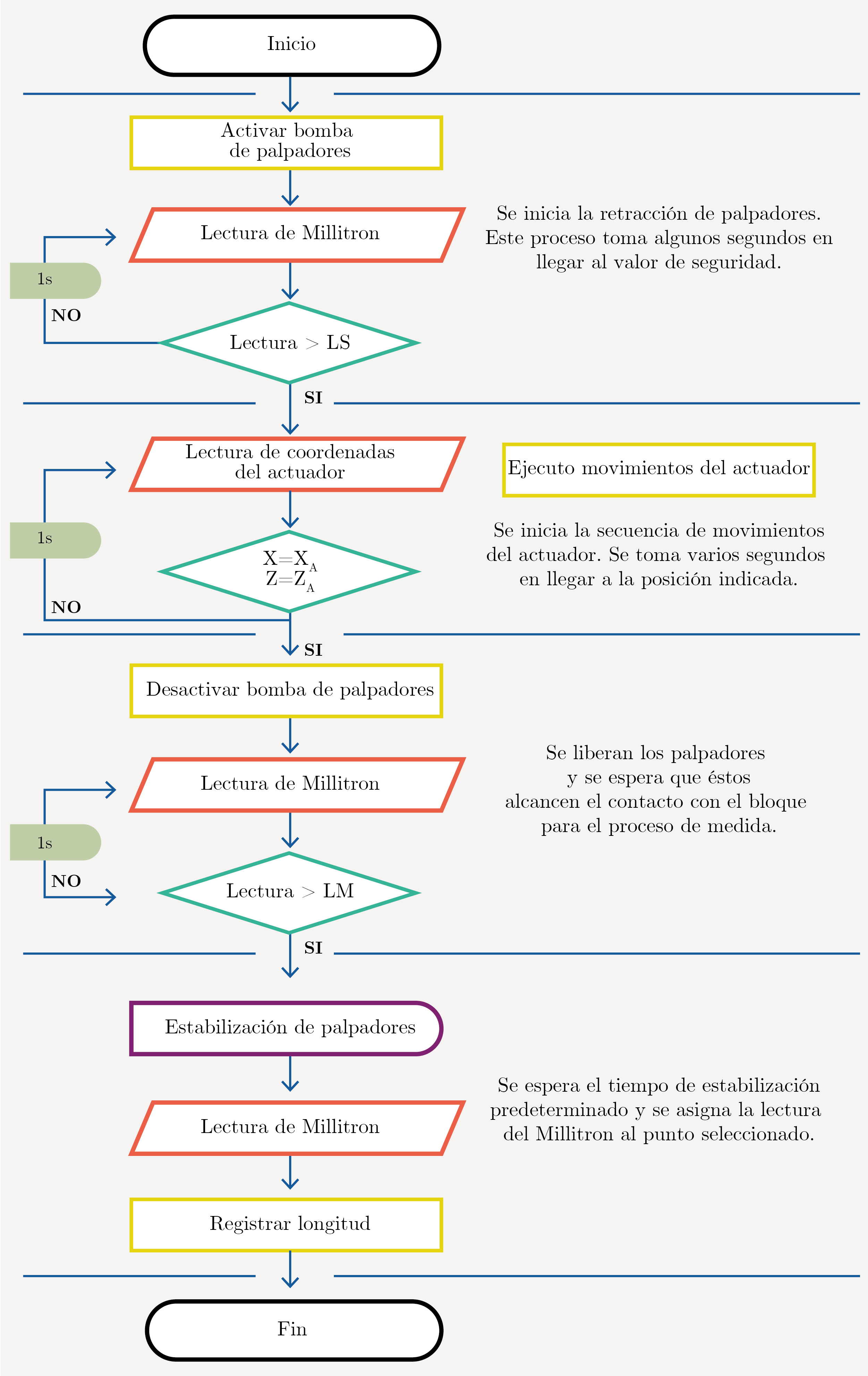

Existe un segundo aspecto de la automatización mucho más complejo que el anterior, ya que intenta sustituir el trabajo del operador sobre el comparador mecánico y refiere específicamente a las acciones que determinan la toma de una lectura en una posición específica del patrón de referencia o el bloque bajo calibración. Por ejemplo, si el último punto leído fue el Nº 7 del ensayo de VL, se entiende que el palpador está apoyado en el centro del bloque bajo calibración donde se tomó una lectura y debe leerse a continuación la lectura Nº 8 sobre el primer vértice del mismo. Para realizar esta acción, durante el proceso manual el operador acciona el pedal de la bomba que contrae los palpadores y verifica visualmente que se levante, luego de esto posiciona la plantilla en el nuevo punto y libera la bomba para que los palpadores se extiendan realizando la lectura. La correcta automatización de este movimiento implica no solo accionar la bomba y realizar movimientos secuenciales en la plantilla, sino también tomar decisiones a partir de la verificación continua de los valores en el equipo Millitron. Más allá de que la contracción de los palpadores no es instantánea, podrían producirse fugas o fallas en el sistema neumático del pedal que imposibiliten la correcta contracción de los palpadores. Este aspecto implica un riesgo muy alto, ya que realizar el movimiento en la plantilla sin que los palpadores estén contraídos producirá probablemente un daño permanente en los palpadores o en los patrones. El movimiento debe iniciarse solamente si la lectura del equipo Millitron es superior a un valor establecido previamente, que corresponderá a un valor seguro de contracción de los palpadores.

Automatización mecánica

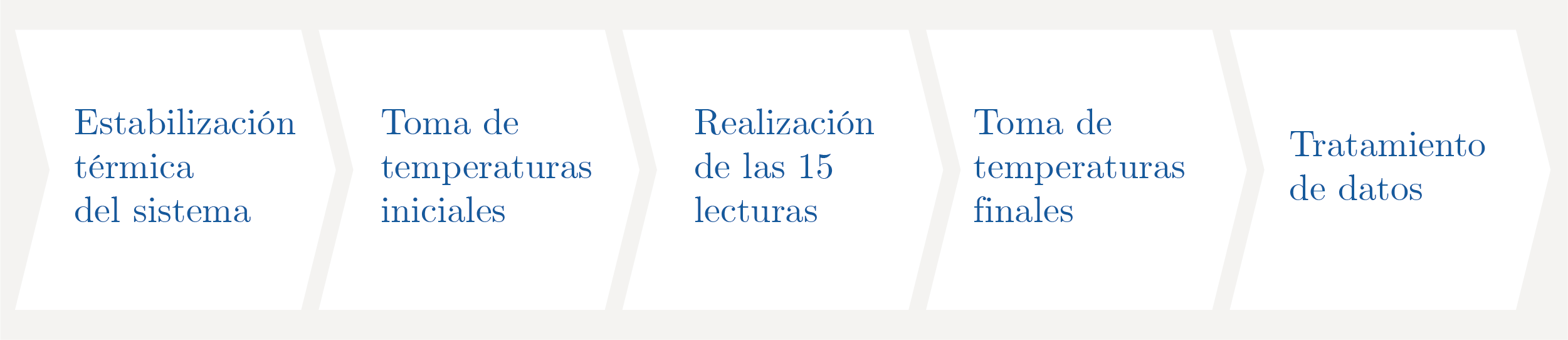

Generalidades. El objetivo de este trabajo es realizar la automatización completa del ensayo. Del estudio del flujo de trabajo y de las acciones realizadas por el técnico sobre los equipos se determina la necesidad de automatizar las partes del sistema indicadas con círculos en la Figura 2.

Figura 2. Sistema de calibración de bloques y partes automatizables.

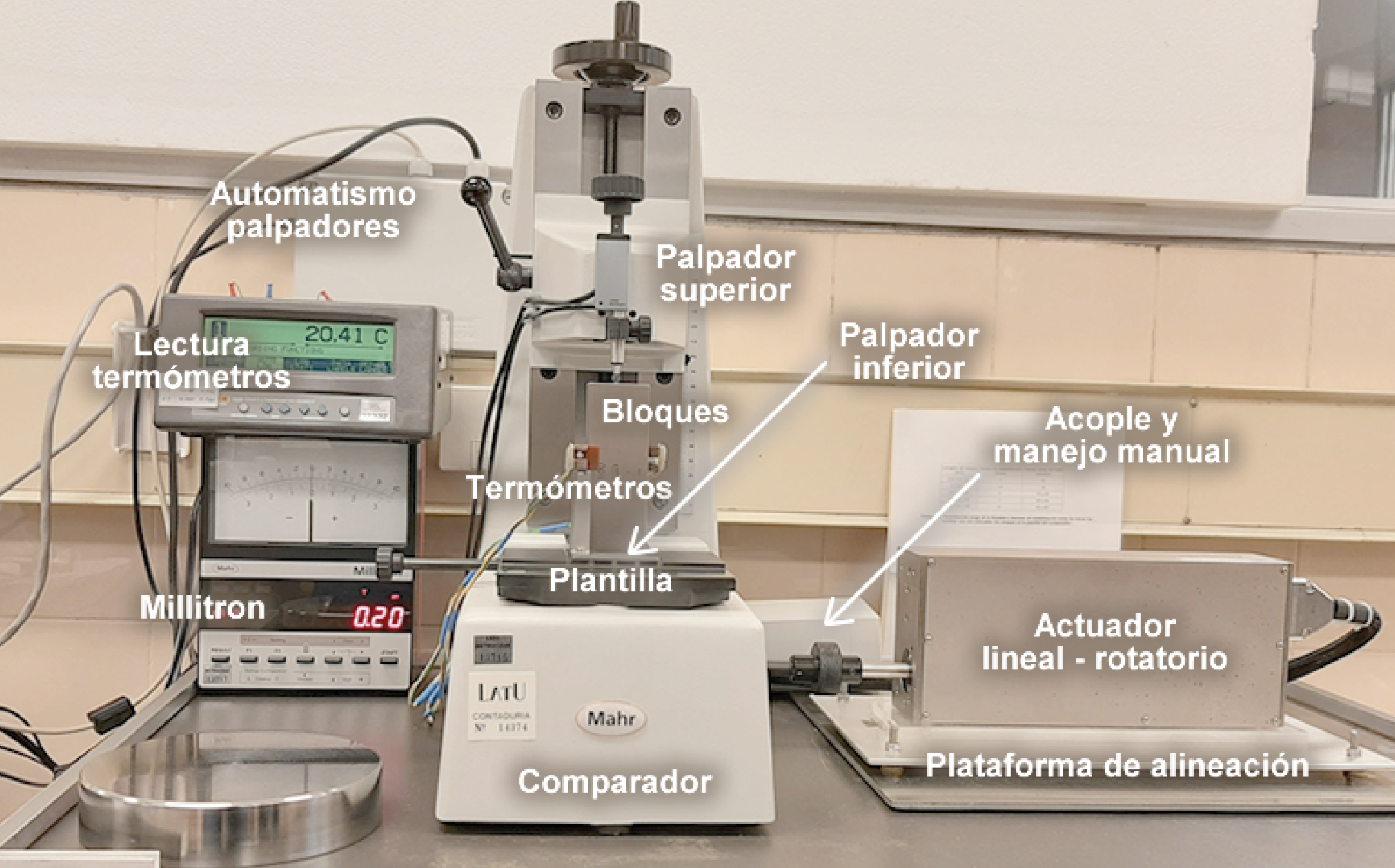

En la Figura 2 se indican las partes principales del sistema, donde A es el palpador inferior, B es el palpador superior, C es el patrón de referencia, D es el bloque bajo calibración, E es la plantilla de posicionamiento, F es el dispositivo de lectura Millitron, G es el pedal de la bomba neumática para la contracción de los palpadores, y H es el display de los termómetros de contacto. En esta figura se observa que para una independencia completa del técnico sobre el sistema se requiere la automatización de cuatro partes del sistema. Dos de ellas -termómetros de contacto y lectura del Millitron- requieren únicamente la captura de datos a través del puerto serie. En el caso de la plantilla de movimientos y el pedal de la bomba de contracción para los palpadores inductivos, se requiere en ambos casos la adición de algún hardware que cuente con conexión a PC. De este modo es posible controlar en forma remota su movimiento y su operación, ya que el sistema original no cuenta con esta posibilidad.

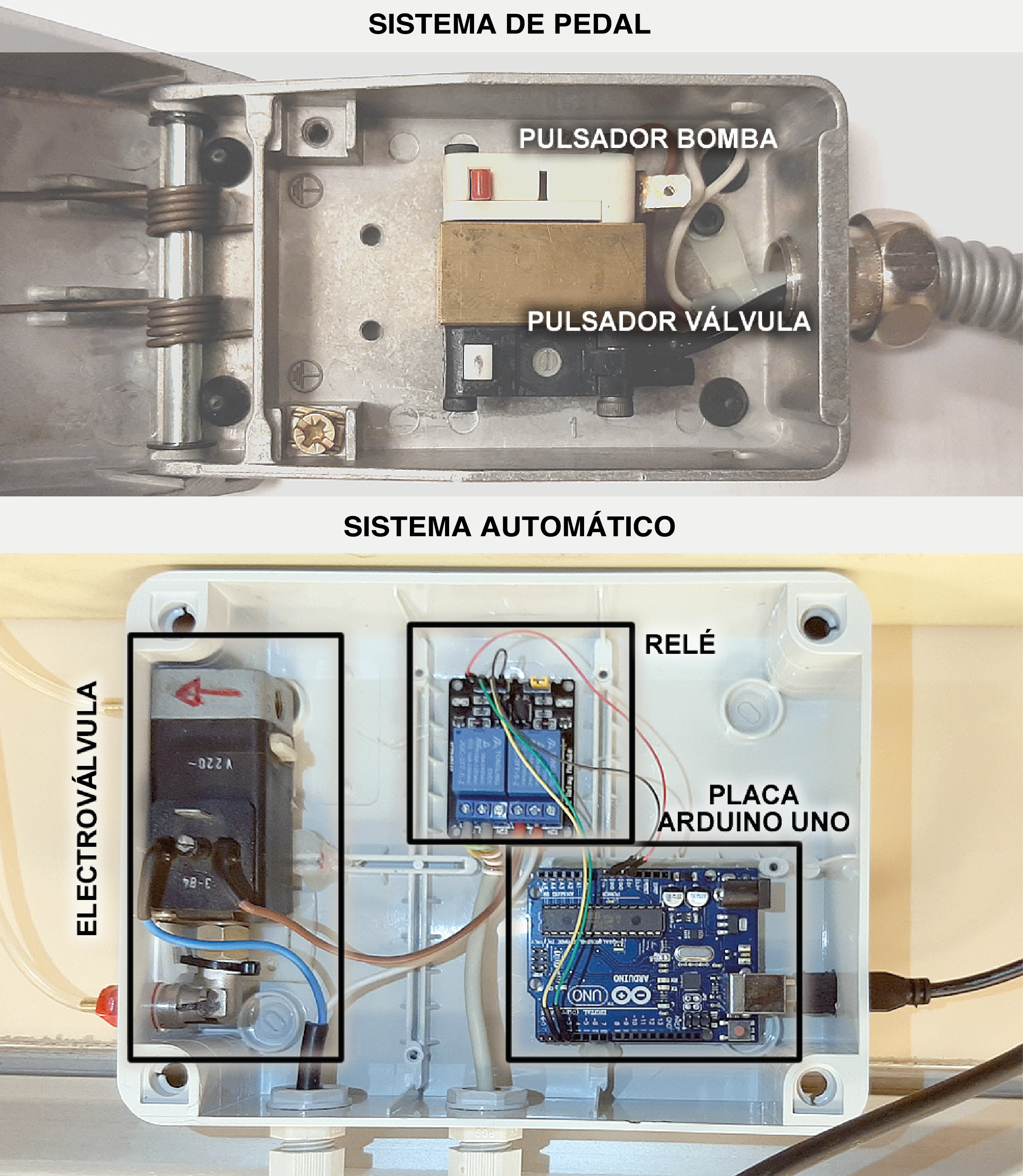

Automatización de los palpadores. Para la contracción de los palpadores, el comparador utiliza una bomba neumática que se acciona con un pedal asociado a ella mediante un tubo flexible. Se decidió utilizar esta misma bomba en el sistema automatizado, por lo que se debe sustituir el pedal con un hardware alternativo que pueda controlarse remotamente. Sin embargo, las funciones de este pedal no pueden anularse ya que su uso puede ser necesario tras un corte de energía o una falla de software. También es necesario el accionamiento manual al momento de manipular los bloques patrón o reposicionar manualmente la plantilla.

El pedal conecta y desconecta dos pulsadores a la vez, tal como se muestra en la parte superior de la Figura 3. Uno de ellos activa la bomba neumática, mientras que el otro cierra una válvula que permite contraer los palpadores al hacer vacío sobre el sistema. Al soltarlo se producen las acciones inversas. Para controlar remotamente esta operación, se intercala una placa Arduino Uno, conteniendo como componentes un relé que acciona la bomba y una electroválvula normal abierta en serie con la válvula del pedal, que debe cerrarse al accionar la bomba y liberarse al desconectarla. En el software de la placa Arduino se codifican estas acciones en simultáneo para que desde la aplicación de control se opere como una única acción. La Figura 3 muestra el mecanismo del pedal y la opción automática utilizada.

Figura 3. Sistema para accionamiento de palpadores. Arriba: interior del pedal de activación (sistema manual); abajo: hardware agregado (sistema automático).

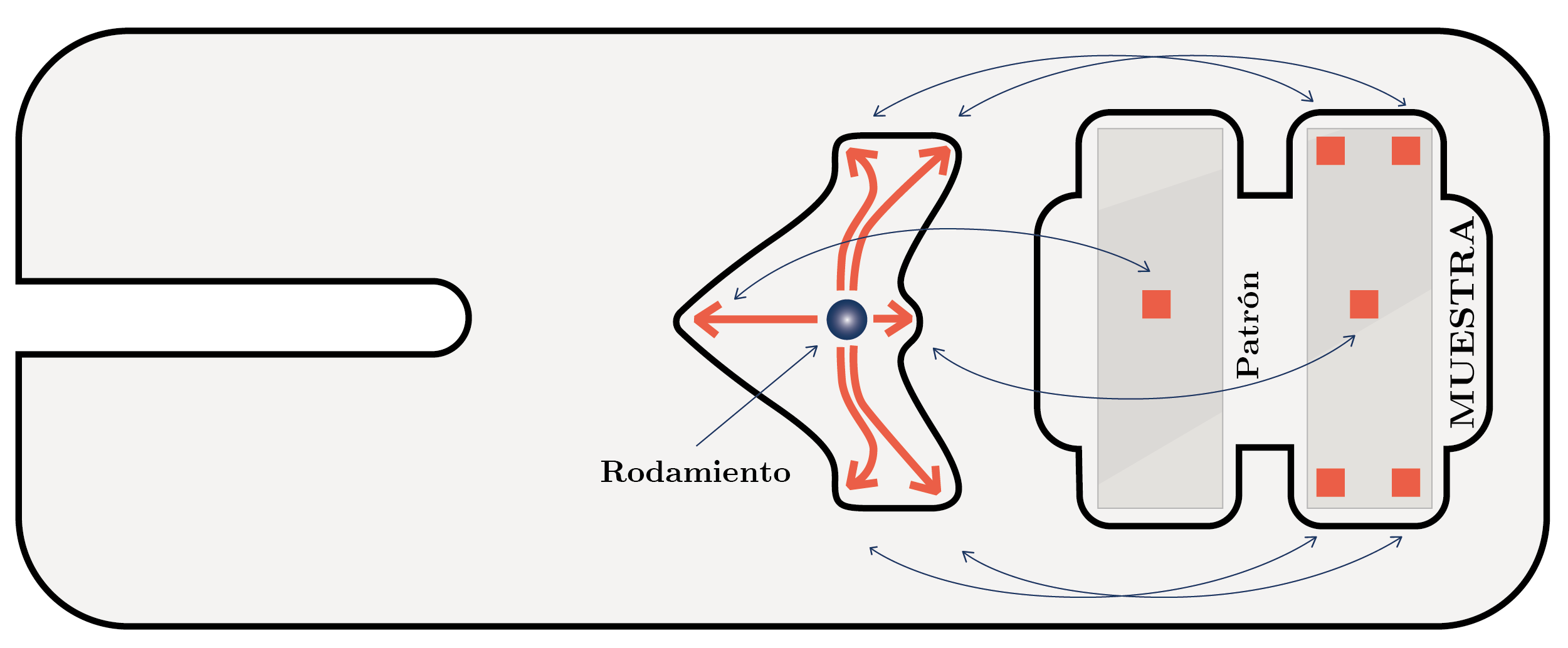

Automatización de la plantilla de movimientos. La plantilla para el posicionamiento de bloques es operada en forma manual con una perilla o un mando lateral con movimientos lineales y rotatorios, que se traducen en la plantilla como movimientos en direcciones perpendiculares del plano horizontal. Estos movimientos están limitados por un rodamiento confinado en un recorte central de la misma, con secciones curvas que permiten situar la plantilla en los puntos repetibles de medida, tal cual se indica en la Figura 4.

Figura 4. Plantilla de la mesa de medida del comparador, indicando los movimientos posibles y su equivalencia en puntos de medida.

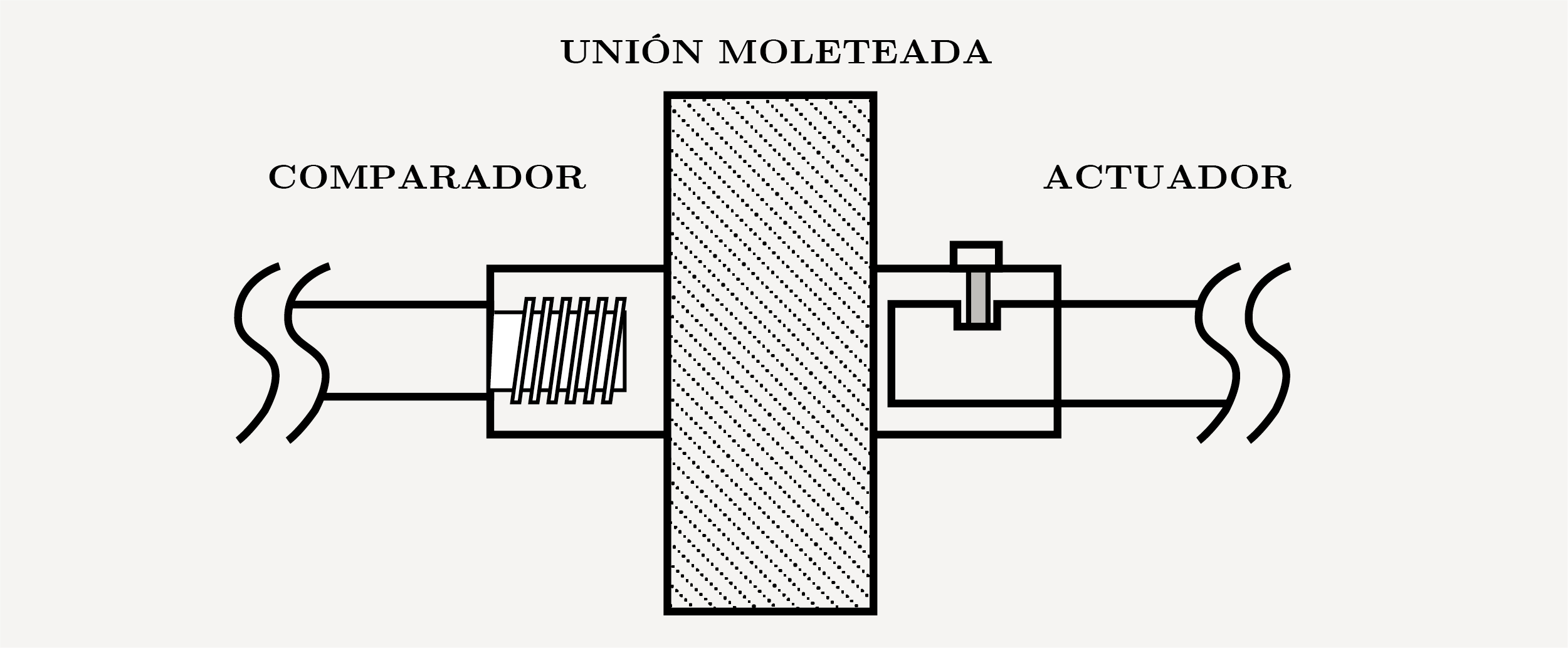

En este caso también es necesario mantener la posibilidad de operación manual, por lo tanto, para su automatización se utilizó un actuador lineal-rotatorio, sustituyendo la perilla por una pieza moleteada de tornería que permite fijar los vástagos del comparador y del pistón del actuador, al mismo tiempo que permite su operación manual sin cambiarla o desasociar partes del sistema. La pieza se diseñó a medida, de acuerdo con las características de los vástagos, como muestra la Figura 5.

Figura 5. Pieza para unión del actuador lineal-rotatorio.

Se tuvo especial cuidado en asegurar una correcta linealidad entre el vástago del mando del comparador, el pistón del actuador y la pieza de unión, ya que un pequeño sesgo en la dirección aumentaría significativamente el torque necesario para mover la plantilla, además de acelerar el deterioro de las partes móviles, tanto del comparador mecánico como del actuador. El actuador elegido es un equipo marca SMAC, modelo LAR55-050-75-1FSA, serie AAR3515, con un controlador marca SMAC, modelo LAC-55, serie Y4450. Para la elección del modelo, se midió el par torsional máximo del mando manual, eligiendo un actuador cuya capacidad de movimientos no quedara limitada por la resistencia del mando. Este tipo de actuadores cuenta con comunicación a través del puerto serie, permite controlar el eje lineal y de giro independientemente, así como la obtención de valores de posición para ambos ejes en tiempo real.

Resultados y Discusión

Configuración del sistema

El sistema se configuró de acuerdo con las descripciones indicadas en la sección Materiales y métodos. La Figura 6 muestra el hardware general del sistema de calibración de bloques por comparación mecánica.

Figura 6. Descripción del hardware del sistema de calibración automatizado.

Interfaz de trabajo

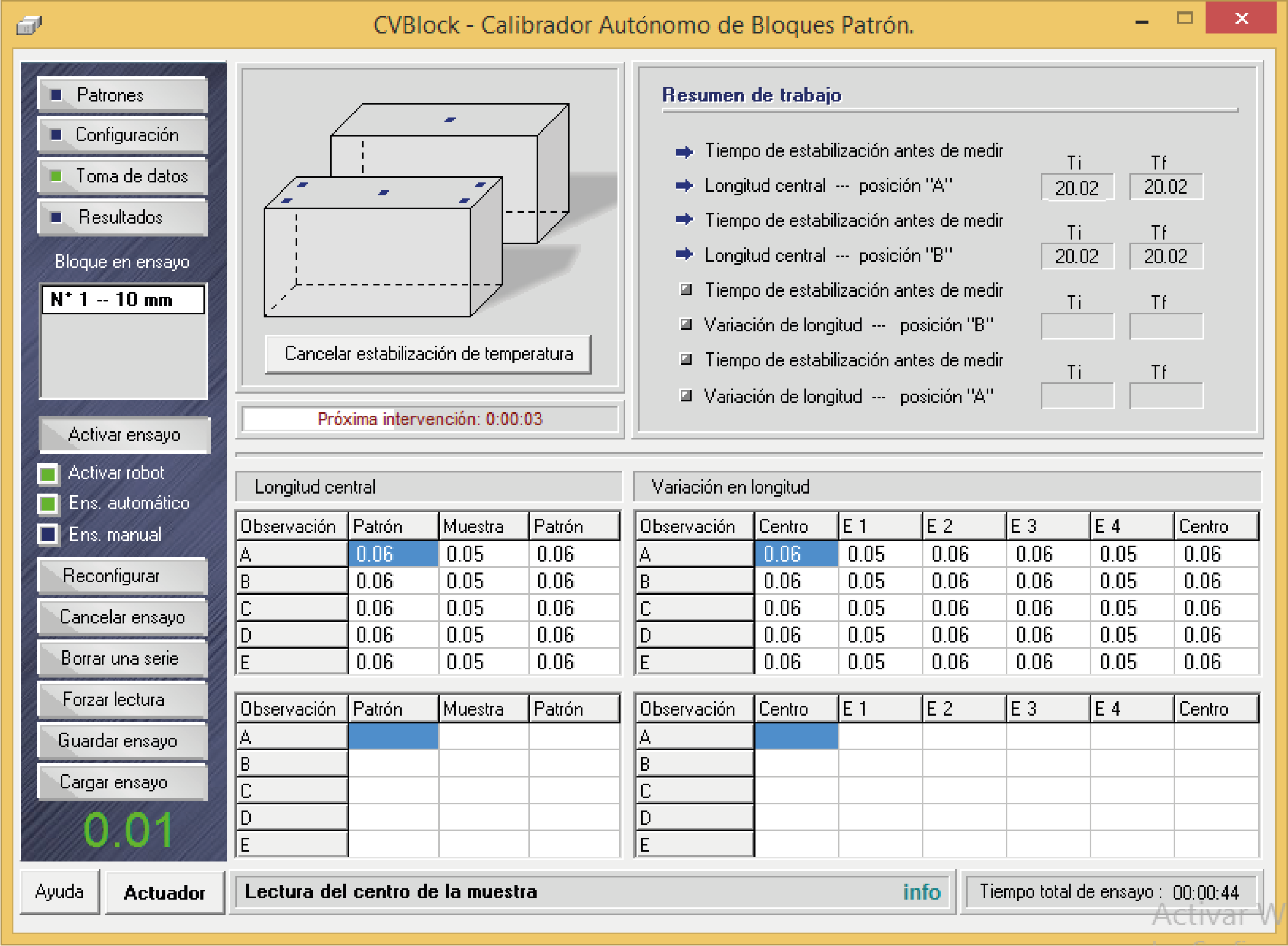

Previo a la automatización, el laboratorio había desarrollado un software para la captura de datos en este mismo proceso, utilizando un lenguaje de propósito general (Delphi 7) en sistema operativo Windows. Para el proceso automatizado no se realizó un nuevo software, sino que se modificó el código existente agregando nuevas rutinas para el control del hardware. Para disminuir la curva de aprendizaje, se intentó no modificar la interfaz del software desarrollado previamente para la captura de datos de este software previo, exceptuando únicamente el agregado de una opción para activar el modo de robot y otra para la captura automática de lecturas de temperatura. Todas las acciones del operador, registro de patrones y configuración de los ensayos, entre otros, se realizan en las mismas ventanas que para el método manual (Figura 7).

Figura 7. Ventana principal del software de automatización y control.

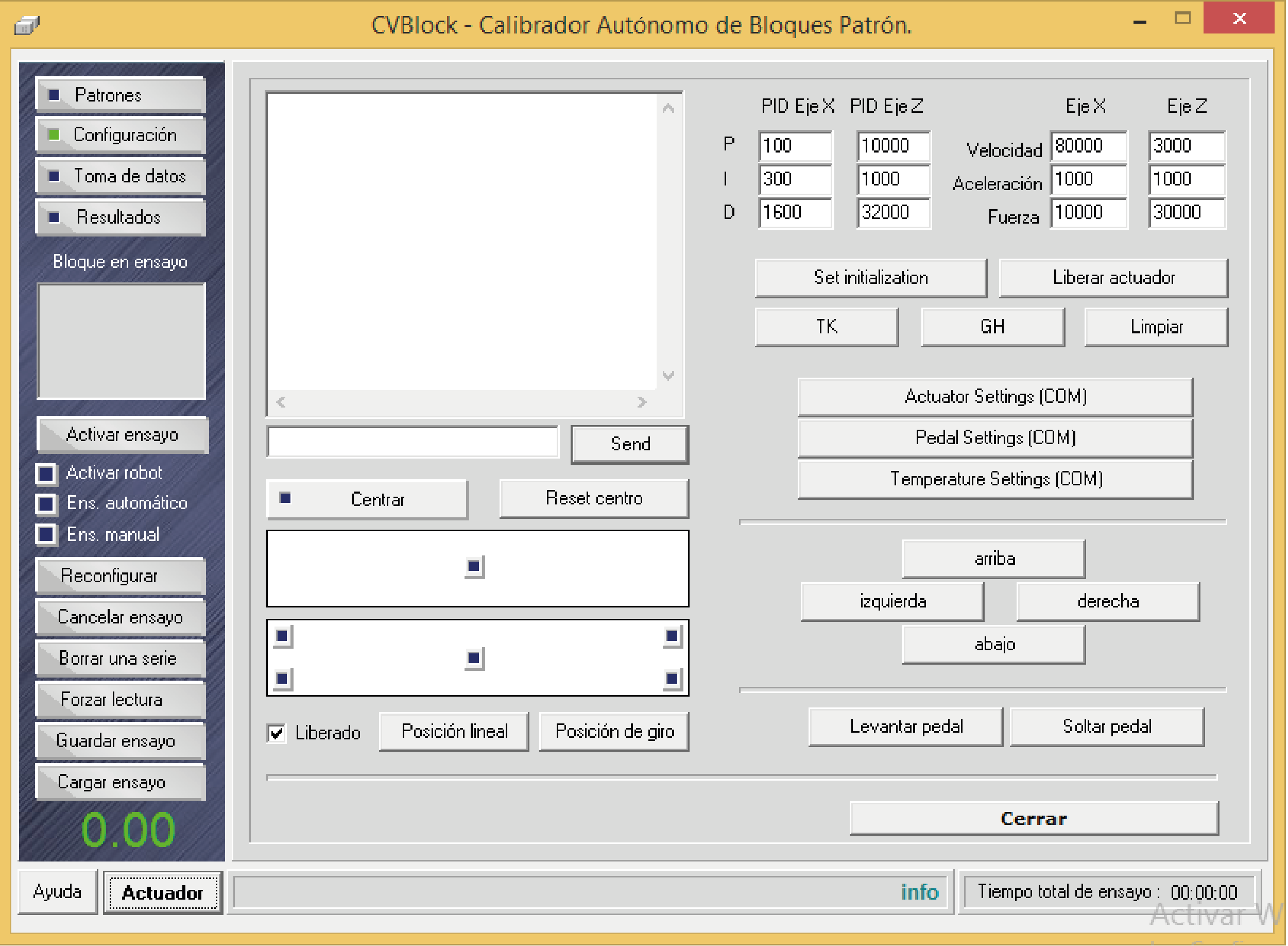

En las pruebas operativas se observó que bloques de distintos tamaños podían tener una conducta diferente al movimiento del actuador. Por ejemplo, en bloques de 100 mm, al detenerse el desplazamiento de la plantilla, los bloques quedaban oscilando unos segundos antes de alcanzar el reposo, lo que podría arrojar resultados de medida erróneos en caso de que el palpador haga contacto con un bloque en movimiento. Para anular este efecto indeseado se programó un tiempo de espera configurable en la interfaz del software, el que se ejecuta al finalizar el desplazamiento de la plantilla, previo a liberar los palpadores. Previo al inicio del ensayo se indica este tiempo de espera según la longitud nominal de los bloques. El actuador utilizado para el sistema cuenta con un controlador PID en cada eje de movimiento, por tanto, se aprovechó esta cualidad y se dispuso una ventana adicional (Figura 8) a las existentes en el software para modificar tanto los parámetros del PID como realizar otros movimientos en el actuador, independientemente de la ejecución del programa, para reubicar los bloques o manipular el equipo.

Figura 8. Ventana de comandos del actuador y el pedal.

Módulos de control

Las rutinas necesarias para el control de las acciones mecánicas del equipo y la toma de temperaturas se insertaron dentro del código fuente del software, desarrollado previamente para la captura de datos del comparador. Para la temperatura, el desarrollo consistió simplemente en sustituir el ingreso manual de datos de temperatura por una captura directa del equipo Fluke. En la interfaz del software se agregaron además opciones de “Temperatura automática” y “Activar robot” para permitir alternar estas características entre el modo manual y el automático. Habiendo determinado y programado las acciones relacionadas a la calibración, se debieron realizar adicionalmente algunos cambios y mejoras, tanto en la mecánica del sistema como en el software, para realizar las operaciones de posicionamiento y la lectura en forma segura de modo que no se produjeran daños en el equipo ni acciones inesperadas relacionadas con características del equipo o fallas del sistema. Se detallan a continuación algunas características que debieron corregirse en la configuración básica del sistema para evitar situaciones riesgosas para los equipos involucrados.

Eliminación del sistema de vuelta al origen: se observó que el actuador eléctrico, en su configuración de fábrica, fuerza la vuelta al origen del pistón en forma predeterminada, retrayéndose bruscamente cuando se corta la energía eléctrica. Esta conducta responde a que el mecanismo del actuador cuenta con un resorte interno que realiza una fuerza continua de contracción sobre el pistón. Este movimiento imprevisto se traduce en el sistema como una fuerza lateral significativa sobre la plantilla, por lo que se debió evitar que ocurriera. Para esto se abrió la cubierta metálica del actuador y se retiró dicho resorte. De esta forma, el actuador permanecerá en la posición en que se encuentre al cortarse la energía.

Determinación de coordenadas de ensayo: cada vez que el actuador se reinicia, las coordenadas de posición de ambos ejes se inicializan en cero. Esto impide que se pueda trabajar en forma predeterminada con las coordenadas del actuador, debiéndose obtener nuevas referencias cada vez que se reinicia el equipo. Para obtener entonces las coordenadas en los puntos de trabajo, se desarrolló una rutina que dispara un recorrido alcanzando topes y centros, registrando todas estas coordenadas para ambos ejes. Este proceso de determinación de coordenadas se dispara automáticamente al momento de seleccionar la opción “Activar robot”, impidiendo toda actividad en el sistema hasta que finalice el recorrido.

Realización de un movimiento del actuador y toma de lectura: como se dijo en la sección anterior, es necesario asegurarse de que los palpadores estén suficientemente contraídos antes de iniciar el movimiento; por lo tanto, cada movimiento realiza una secuencia de operaciones que requieren un monitoreo en tiempo real, tanto de las coordenadas del actuador como de la lectura del equipo Millitron, la cual es representativa de la separación entre los palpadores. Esto se logró estableciendo una lectura de seguridad (LS) correspondiente a una apertura mínima de palpadores que permita mover la plantilla, y una lectura máxima de contacto (LM) que responde al máximo esperable si los palpadores están en contacto con el bloque. Si consideramos tomar un dato del Millitron en la posición A, establecida en coordenadas (XA,XA), donde x es la posición lineal y z la posición de giro, el flujo de acciones del software necesarias está determinado por el flujograma de la Figura 9.

Figura 9. Flujograma para la toma de una lectura.

Resultados experimentales

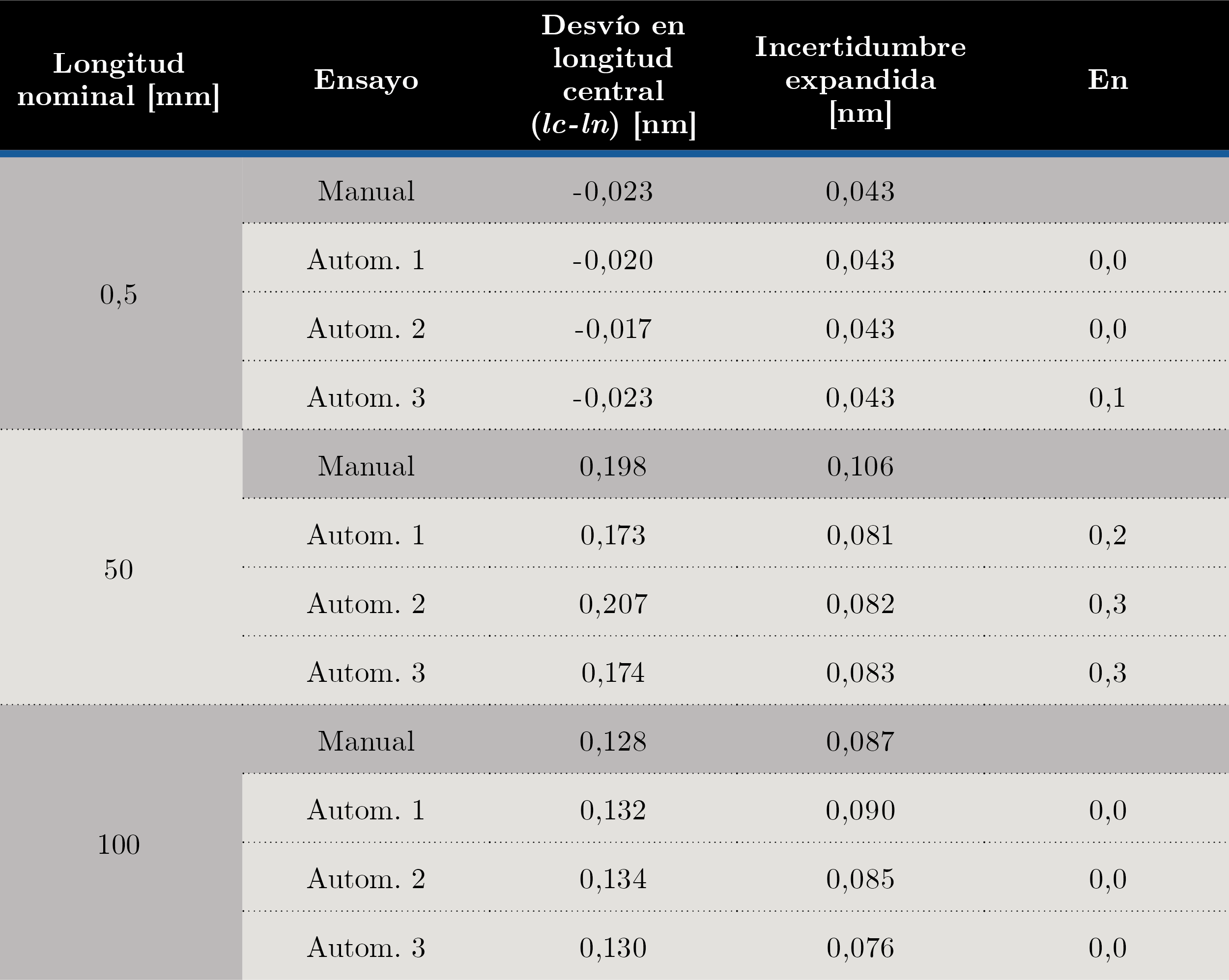

Se realizaron medidas comparativas de longitud central para el ensayo manual y, repitiendo 3 veces el ensayo automático, en calibraciones de bloques de 3 longitudes nominales a fin de determinar si existían diferencias significativas en la incertidumbre obtenida o un sesgo en los resultados de calibración. Los resultados obtenidos se detallan en la Tabla 1.

Tabla 1. Resultados comparativos de ensayo manual y ensayo automático.

La última columna de la tabla 1 muestra el error normalizado (En) obtenido entre los resultados del ensayo manual y cada uno de los automáticos. Los valores de En indican que los resultados pueden considerarse equivalentes. Por otra parte, el ensayo automático no arrojó incertidumbres sensiblemente menores que las obtenidas en el ensayo manual, por lo que puede considerarse que para las condiciones de trabajo del LATU los efectos inherentes al operador no representaron una componente significativa de incertidumbre.

Conclusiones

Se ha incrementado el potencial del proceso de calibración de bloques patrón de longitud por medio del agregado de algunos elementos de hardware específicos y del desarrollo de un software a medida, utilizando un lenguaje de propósito general. Este proceso automatizado tiene las mismas condiciones de calidad e incertidumbre que el proceso manual, permitiendo reducir casi totalmente el tiempo del operador frente al equipo de calibración. Únicamente se necesita colocar adecuadamente los bloques en el equipo e iniciar el robot desde la interfaz del software. Luego, en caso del ensayo a dos caras, deben girarse los bloques antes del ensayo de longitud central previo al ensayo de la cara B.

Las pruebas de comparación de resultados entre el método manual y el automático no arrojaron diferencias entre ambos métodos, por lo que recientemente se optó por participar en la comparación internacional de bloques patrón SIM.L-S.7.2019 en el marco del SIM, remitiendo los datos obtenidos por medio del método automatizado. Se prevé que los resultados de esta comparación estarán disponibles para mediados del año 2021. Resultados aceptables en este ejercicio permitirán validar la exactitud del método.

Agradecimientos

Se agradece a Jorge Venis, Alberto Ceretta y Miguel Delbono, del departamento de Ingeniería y Mantenimiento del LATU, por su constante apoyo en la solución de aspectos de mecánica y electrónica durante el proyecto.